新闻中心

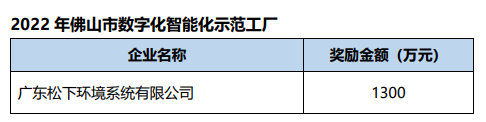

近日,佛山市工业和信息化局公布“2022年度佛山市数字化智能化示范工厂”评审结果。其中,广东松下荣获“2022年度佛山市二级数字化智能化示范工厂”称号,奖励1300万元。在此之前,广东松下先后入选2021年”佛山市数字化智能化示范车间”,2022年”佛山市工业互联网标杆示范项目”。

作为传统制造业大市,佛山于2021年7月在全省率先出台《佛山市推进制造业数字化智能化转型发展若干措施》,推动制造业进行全方位、全角度、全链条的数字化智能化改造,促进制造业高质量发展。

数字化智能化示范工厂,是指制造企业内外部通过对数字化工作流、信息流、物流和资金流的有效管理,实现资源共享和工作高度协同,构建一个全新的数字化规划、决策、执行智能制造体系,从而实现工厂全部业务流程一体化运作,在生产、经营、设计、决策、产品以及物联网、大数据、云计算、信息安全等方面有较突出示范作用的企业。

佛山市政府支持制造业企业开展内外部全业务流程数字化智能化转型,实现资源共享和工作高度协同、业务流程一体化运作,每年认定不多于 30 家数字化智能化示范工厂。广东松下环境系统有限公司入选佛山市数字化智能化示范工厂,是政府和社会各界对公司在数字化智能化上取得成效的重要认可。

夯实数智化基础,持续发力引领革新

基于广东松下中长期经营发展目标“构筑富有强大市场竞争力,优于业界综合实力的智能制造工厂”,公司自2013年开始进行智能化布局,逐步导入及完善各项智能制造应用系统,实现数据互通,以系统革新引领制造革新。

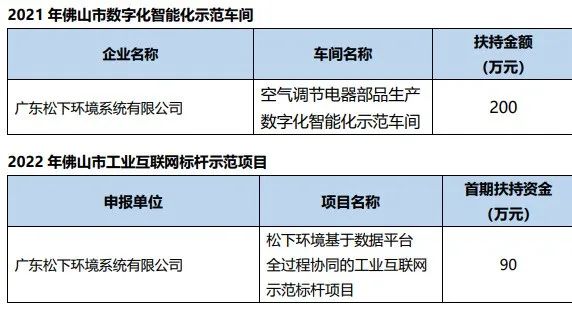

各层级架构建设

以SAP系统为基础与PLM、APS、MES、WMS、QMS、CRM、EAM等核心应用系统对接,管理从销售预测到采购、生产、完工出货整个SCM闭环的各个关键环节,实现横向业务价值链和纵向生产制造之间的集成。

互通融合的信息流

通过SAP与整体SCM的互通联携,实现销售、计划、生产、采购、库存、品质等全方面数据互通;全面升级MES系统,实现从客户下单到开票结账全流程的生产进度可视化;同时通过QMS系统,把控从原料采购、部品生产、成品组装、产品销售等各个环节的品质情况,实时监控生产品质情况的同时,可进行生产与品质的互通追溯。

生产设备自管理体系

利用SCADA与EAM看板实时展示及监控设备运行情况,利用智能算法分析设备状态,及时发现设备运行过程中的健康状态和存在问题,实现设备故障提醒。

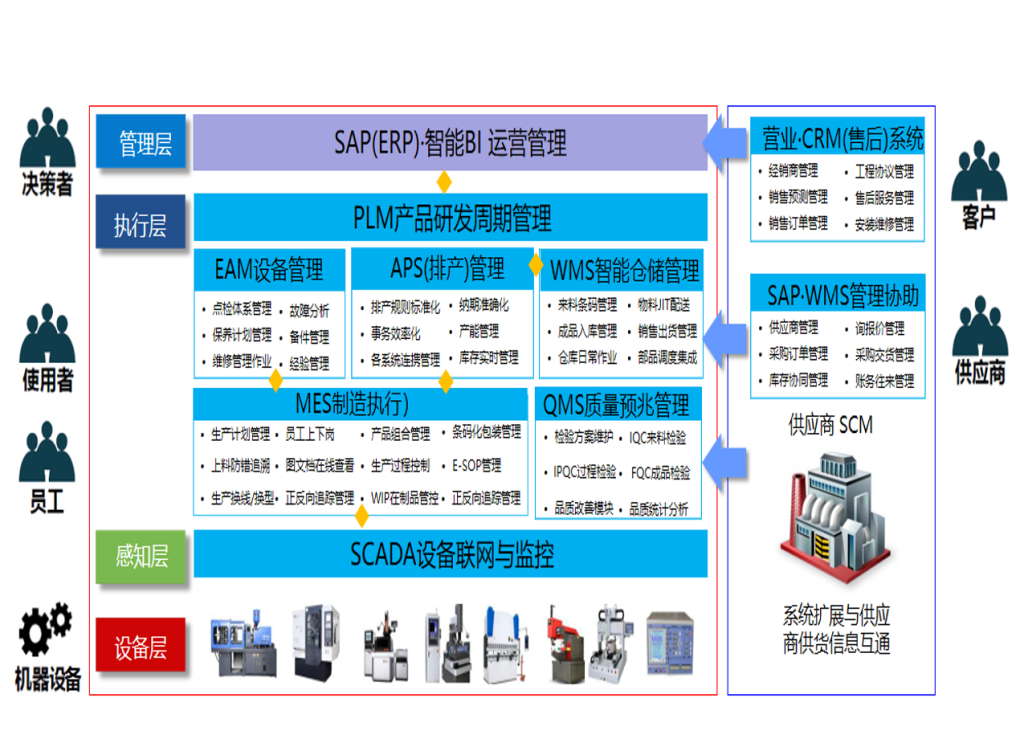

智能排产、生产排程柔性构建

利用APS系统进行产能预估、瓶颈分析、能力检讨、统一排产、考虑上下工序进度、优化切替和库存生产计划,快速地建立多品种、多工序生产计划;同时联动SAP、MES、WMS等系统,实现生产计划集中统一管理,上下工序计划联动,信息共享,有效活用系统进行计划调整,提升对应的效率。

生产管理 & 能源可视化管理

利用经营可视化、生产可视化、采购可视化及仓储可视化大屏,实现各层级系统数据、设备数据、生产/工艺数据、质量数据、服务数据以及运营数据等汇聚交互共享;在能源可视化管理方面,对接IEMS智慧能源监控系统,实现能源数字化管控,促进节能降本、预防能源安全隐患。

自动化智能化生产线构建

在自动化制造方面,广东松下以每年提升自动化效率5%为目标,投资购置自动化设备。从2013年开始,公司导入机械手、中央加料系统、激光焊接自动线、激光切割机、数控冲床等自动化装备,建立快速顺畅的生产体制,实现自动化率从2013年的11.5%上升至2021年的50.2%,目前设备联网率达82%。

构建工场整体无线环境+5G网络

随着信息化建设的完善,IT系统的使用频率增高,特别是工场内每日的生产活动数据的连通,需要稳定的网络环境支援。同时智能工场中各类自动化设备(自动搬运机、AGV等),也需要无线网络。

2022年4月,广东松下全面导入了5G,提升网络安全的同时,加强了无线网络的稳定性。主要应用于现场物料配送使用及能源管理设备联网。

坚实的技术人才后盾

公司每年持续加大数字化·自动化·智能化方面的资金与人才的投入,目前投资总额已超过1亿元。为了培养智能制造技能人才,公司制定了中长期人才育成与储备计划,为实现数字化·智能化工厂构建坚实的技术后盾。

数智化建设 ,引领未来高速发展

数智化项目在广东松下实施后,公司经营、生产效率、设备嫁动率、利润有了极大的提升。同时,广东松下建成基于数据平台全过程协同的工业互联网,将成为室内通风系统行业从“单点应用—集成互联—协同创新” 数字化智能化转型成功路径的范例。

下一阶段,广东松下环境系统将重点完善立库的建立及物流自动配送,运用5G实现物流自动化与IT系统连携。目标在2023年构建工业4.0的IoT工厂,持续推进数字化改造,在数字化时代赛道上高速发展。